Die »üblichen Verdächtigen« für einen Werftaufenthalt machen uns keine großen Sorgen. Nach 2 1/2 Jahren ist das Unterwasserschiff zwar überfällig und die Seepocken haben ihm ganz schön zugesetzt, aber insgesamt sieht es für seine 14 Jahre noch recht gut aus. Da hat es den Saildrive und die Schraube schon schlimmer erwischt. Aber auch das Überwasserschiff muss dringend mal wieder aufpoliert werden. Doch das sind alles reine Fleißarbeiten, die ohne unbekannte Probleme daherkommen.

Etwas anders sieht es da schon mit dem oder den Ruderlagern aus. Nachdem wir das Ruder ziehen konnten, stellt sich nun die Frage, was denn als Ersatz so passen könnte. Unsere Variante von 1994 gibt es von Jefa so jedenfalls nicht mehr.

Auch der Einbau des neuen Seeventils für den Wassermacher macht uns noch etwas Kopfzerbrechen. Ein Loch ist zwar schnell in den Rumpf gebohrt, aber wo? Erstens müssen wir eine Stelle finden, die so tief und vor allem weit genug achterlich liegt, dass beim Wassermachen nicht ständig Luftbläschen mit angesaugt werden, und zweitens muss das Seeventil dort dann auch für uns leicht bedienbar sein und auch die Verschlauchung nach vorn zum Wassermacher muss von dort aus möglichst tief und gradlinig erfolgen können.

Absolutes Neuland ist unsere Lösung zum richtigen Spannen des Kutterstags. Der Harken Furler hat zwar theoretisch auch eine Spannmöglichkeit, die ist aber erstens völlig verwarzt und zudem nach 30 Jahren auch so vergammelt, dass sie sowieso nicht mehr funktioniert. Da aber der Furler an und für sich noch funktioniert und eigentlich keine Notwendigkeit besteht, einen komplett neuen Furler zu kaufen, haben wir uns überlegt, dass ein Spanner oben, also am oberen Ende des Stags, auch hinreichen müsste. Platz genug ist dort noch. Dazu wollen wir das Stag kürzen und mit einem Schraubterminal und einem normalen Spanner versehen. Die Sache ist nicht nur einfach im wahrsten Sinne des Wortes spannend, sondern auch, weil wir noch nie mit einem Schraubterminal gearbeitet haben. Doch diese Dinger sind absolut interessant, denn sie können ja durchaus auch die Rettung sein, wenn mal niemand zur Hand ist, der Wanten oder Stagen pressen kann oder dem man das ordentlich zutraut. Hätten wir so etwas auf Martinique dabei gehabt, hätten wir viel viel Geld sparen können und nicht auch noch vier Wochen warten müssen.

Dagegen ist der Austausch der »Backstagen-Lösungen aus Martinique« gegen Dyneema-Backstagen schon eher eine Kleinigkeit, die einfach nur mal ein Angehen erfordert.

Neben diesen vier »extrafeinen Baustellen« und den ohnehin notwendigen Fleißarbeiten steht noch die finale Dämmung der Achter- und der Mittelkoje an, und die Bugkoje muss komplett und von Grund auf saniert werden. Die Sanierung der Bugkoje ist da noch eine richtig gewaltige Baustelle, vor der uns schon etwas graut. Aber wann, wenn nicht jetzt? Es muss gemacht werden, liegen lassen und aussitzen ist keine Option, denn wir wollen die nächsten Jahre ja noch etwas unterwegs sein. Dann lieber jetzt richtig, um hoffentlich etwas länger Ruhe zu haben.

Lagerware

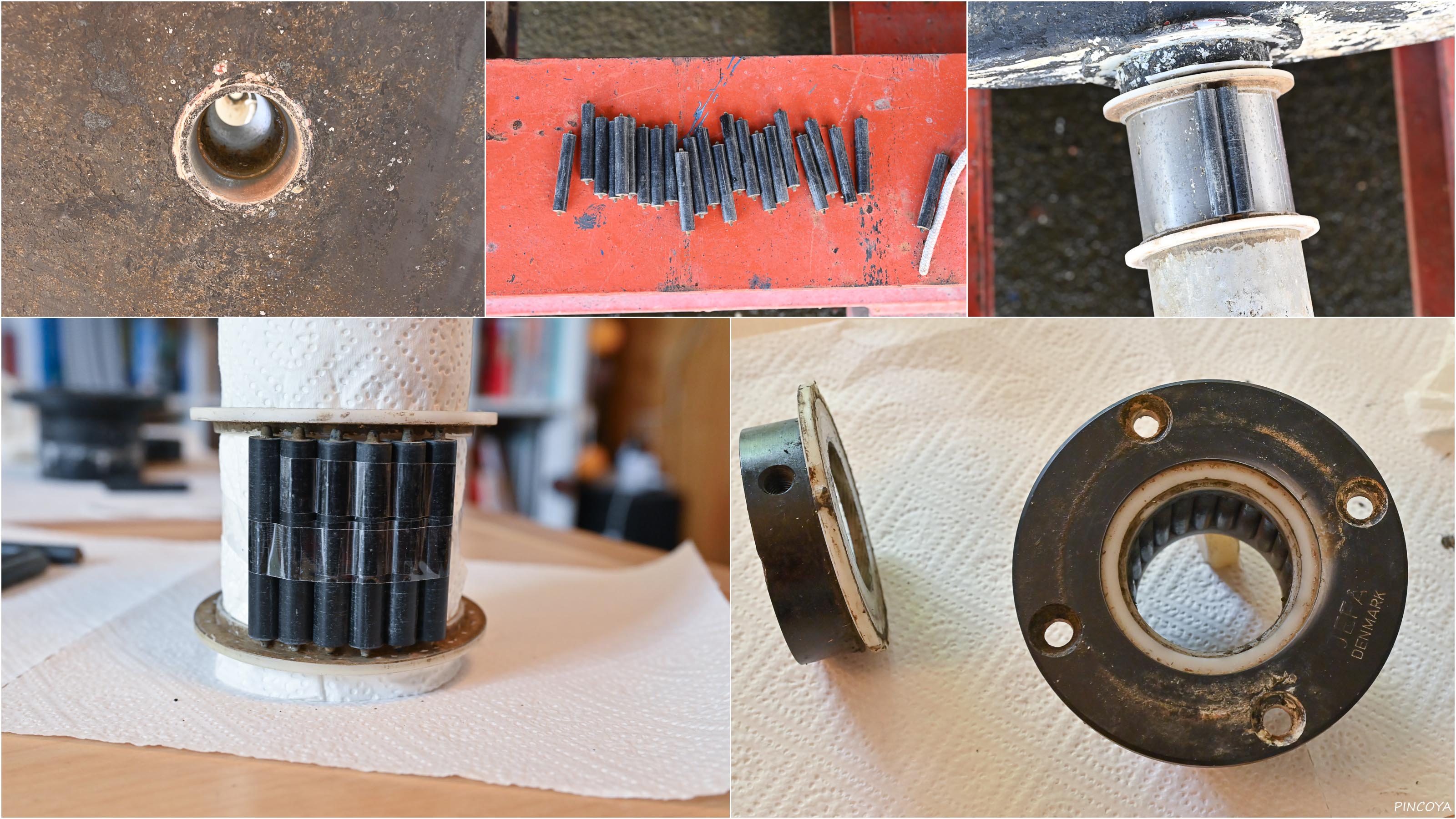

Der Berg an Arbeit, der nun auf der Werft vor uns liegt, ist nicht eben klein und birgt leider auch einige Ungewissheiten. Als erstes gehen wir an den Ausbau des unteren Ruderlagers. Das Lager sitzt direkt im Koker, so etwas bietet Jefa heute gar nicht mehr an. Der Koker muss in jedem Fall erhalten bleiben. Ein Austausch des Kokers würde eine Baustelle eröffnen, über die wir gar nicht erst nachdenken wollen. Auch auf der Werft kennt keiner diese Ruderlagervariante. Mit etwas Nachdenken ist zwar der grundsätzliche Aufbau klar, aber nicht der zerstörungsfreie Weg des Ausbaus. Die Rollen werden durch eine Art Sprengring aus Kunststoff gehalten, den wir dann beim Ausbau leider zerstören. Das ärgert mich schon etwas, doch am Ende ist der Ausbau wohl nicht anders möglich.

Und schwupps purzeln uns 26 Lagerrollen und zwei weitere Kunststoffringe entgegen. Upps 😳! Doch wenigstens bestätigt sich unsere Annahme, wie das ganze Lager aufgebaut ist. Das ist ja auch schon mal was. Nun müssen wir »nur« noch Ersatz bekommen, sofern es überhaupt noch passenden Ersatz gibt. Wir brauchen wenigstens einen neuen Rollensatz, zwei neue Halteringe für die Rollen und eben Ersatz für den zerstörten Sprengring aus Kunststoff. Der Ruderschaft selbst ist nur minimal eingelaufen. Das ist beruhigend, denn da könnte man nur mit passgenau gedrehten und dann eingeklebten Hülsen etwas machen, wenn es nicht gleich ein ganz neues Ruder sein soll.

So sollten neue und noch nicht abgenutzte Rollen schon einiges bringen. Die hatten wohl mal 10,0 mm und liegen nun zwischen 9,7 und 9,8 mm. Wenn alle Stricke reißen, könnten wir uns noch ein Gleitlager aus Delrin oder POM drehen lassen. Das allerdings nur als letzte Notlösung, um den Austausch des Kokers zu vermeiden. Doch mal sehen. Zunächst vermessen wir alles haargenau und schreiben eine eMail an Kohlhoff, der Vertretung von Jefa in Deutschland. Vielleicht gibt es ja doch noch Ersatz …

Einige Tage später kommt eine Antwort und wir telefonieren noch einmal lange mit Peter Kohlhoff selbst. Ein neues Rollen-Kit sollte uns helfen. Diese Rollen sitzen zwar heute nicht mehr direkt im Koker, sondern haben ein eigenes Gehäuse, sollen aber dieselben sein wie früher. Auch über das “Wie” des Einbaus sprechen wir, denn immerhin müssen ja 26 Rollen und zwei Ringe in den nach unten offenen Koker gesteckt werden, bevor der Sprengring diese festhalten kann. Ende Mai kommt der Ersatz. Zu spät für diesen Blog. Grundsätzlich scheint aber alles zu passen, nun kommt »nur« noch der Einbau.

So geht’s zunächst an die größte Sauerei aller großen Sauereien

Zum Glück ist es Anfang Mai noch recht trocken. Die Sonne scheint und wir können uns gut um unser Unterwasserschiff kümmern. Die Seepocken und der übrige Bewuchs haben das Antifouling weich und teilweise bröselig gemacht. Ein Großteil muss abgeschliffen werden. Die Grundierung ist aber noch ok, nur »oberflächlich« muss das lose Zeug runter.

Unser kleiner Akku-Excenterschleifer von Makita gibt alles. Doch es ist wirklich eine absolut elende Sauerei, obwohl wir direkt absaugen. Auf halber Strecke gibt allerdings unser alter Haushaltsstaubsauger auf und macht komische Geräusche. Ein neuer Beutel hilft ihm nicht mehr. Etwas verschmort riechend haucht er kurz darauf in einer schwarzen Staubwolke sein letztes Staubsaugerleben aus.

Glücklicherweise gibt es hinter dem Fischereihafen einen großen Hornbach-Baumarkt. Astrid recherchiert, wir brauchen einen echten Werkstattsauger. So, wie ich bin, fahre ich zum Baumarkt, um einen Kärcher aus dem Angebot zu kaufen. Schon auf dem Parkplatz schauen die anderen Kunden dezent zur Seite, wenn ich ihnen entgegenkomme. Im Baumarkt bleibe ich unbehelligt und die Kassiererin wünscht mir tapfer weiterhin einen schönen Tag 😂🧟♂️🫣. Auf dem Rückweg schaue ich in den Rückspiegel. Ich habe mich etwas verändert und würde zwischen einigen Kumpel aus dem Kohlebergbau überhaupt nicht auffallen. Doch hier hintern Deich? Wenigstens sind die Kinder nicht gleich schreiend weggelaufen, sondern haben mich nur unverhohlen angeglotzt. Ich Depp hätte natürlich auch so’n dünnen Maler-Overall überziehen können, doch nun ist es zu spät.

Der neue Kärcher hält wesentlich besser durch als unser alter, ausrangierter Haushaltsstaubsauger. Erst gegen 20:00, nach rund 10 h Schleiferei bin ich fertig. Wir warten noch bis zum Einbruch der Dunkelheit, bevor wir zum Duschen fahren. 😂 Sicher ist sicher…

Es ist das erste Mal, dass ich auch meinen Kopf mit einer Nagelbürste abschrubbe. Hinterher zeigt sich wieder das ein oder andere graue Haar, doch etwas dunkler und voller wirkt meine Haarpracht noch zwei bis drei weitere Duschen.

Bis Ende Mai spachteln und grundieren wir noch einige Stellen nach und erweitern den Antfouling-Anstrich im Heckbereich ein zweites Mal. Als Fahrtensegeler auf großer Fahrt haben wir einfach zu viel mit und liegen zu tief im Wasser. Leider ist das Wetter in der zweiten Maihälfte doch recht durchwachsen und wir müssen die wenigen trockenen Tage abpassen, um das Unterwasserschiff fertig zu bekommen. Diesmal verpassen wir ihm gleich zwei satte Anstriche, das sollte erst einmal einige Zeit halten.

Der pockennarbige Saildrive

Doch der Saildrive sieht schlimm aus. Das Antifouling ist teilweise bis auf die Grundierung runter. Nach einigen halbherzigen Rettungsversuchen ist klar, dass alles runter muss. Die gesamte Beschichtung muss von Grund auf neu aufgebaut werden. Glücklicherweise bewahrheitet sich unsere Befürchtung nicht, dass das Saildrivegehäuse selbst durch galvanische Korrosion angegriffen wurde. Nachdem alle Farbe runter ist, sieht das Gehäuse wieder absolut gut aus. Aber nun müssen wir den Anstrich neu aufbauen. 4x 2K-Primer 3x Antifouling. Das dauert und braucht auch immer wenigstens einen halben Tag trockenes Wetter, was ab Mitte Mai nicht mehr ganz so einfach ist.

Eine ganz böse Überraschung erleben wir bei den Opferanoden des Propellers. Nicht nur die Opferanoden sind weg, was ja eigentlich auch deren Job ist, sondern auch die Schrauben sind weggerostet. Nur deren Stümpfe stecken noch wie weggefaulte Zähne in Schraublöchern. Wir checken die Schrauben der letzten Lieferung. Es sind normale Baumarktschrauben. Kein V2A oder gar V4A. Was für ein Schrott und Pfusch und wie blöd von uns, das nicht noch einmal überprüft zu haben. Nun haben wir den Salat!

Mit viel Geduld und Spucke gelingt es uns, die verrosteten Stümpfe so weit auszubohren, dass wir die Reste dann mit einem Gewindeschneider entfernen können und gleichzeitig die Gewinde nachschneiden. Hinterher ist man immer klüger, aber was müssen wir noch alles lernen? Wir sind ja schon so vorsichtig und skeptisch, doch dennoch geht einem so etwas dann doch wieder durch. Wenn man eins bei der ganzen Sache lernt, verlassen kann man sich nur auf sein eigenes Urteil und das scheint bei aller Laienhaftigkeit immer noch besser zu sein, als blind auf irgendeine Expertenexpertise zu hoffen.

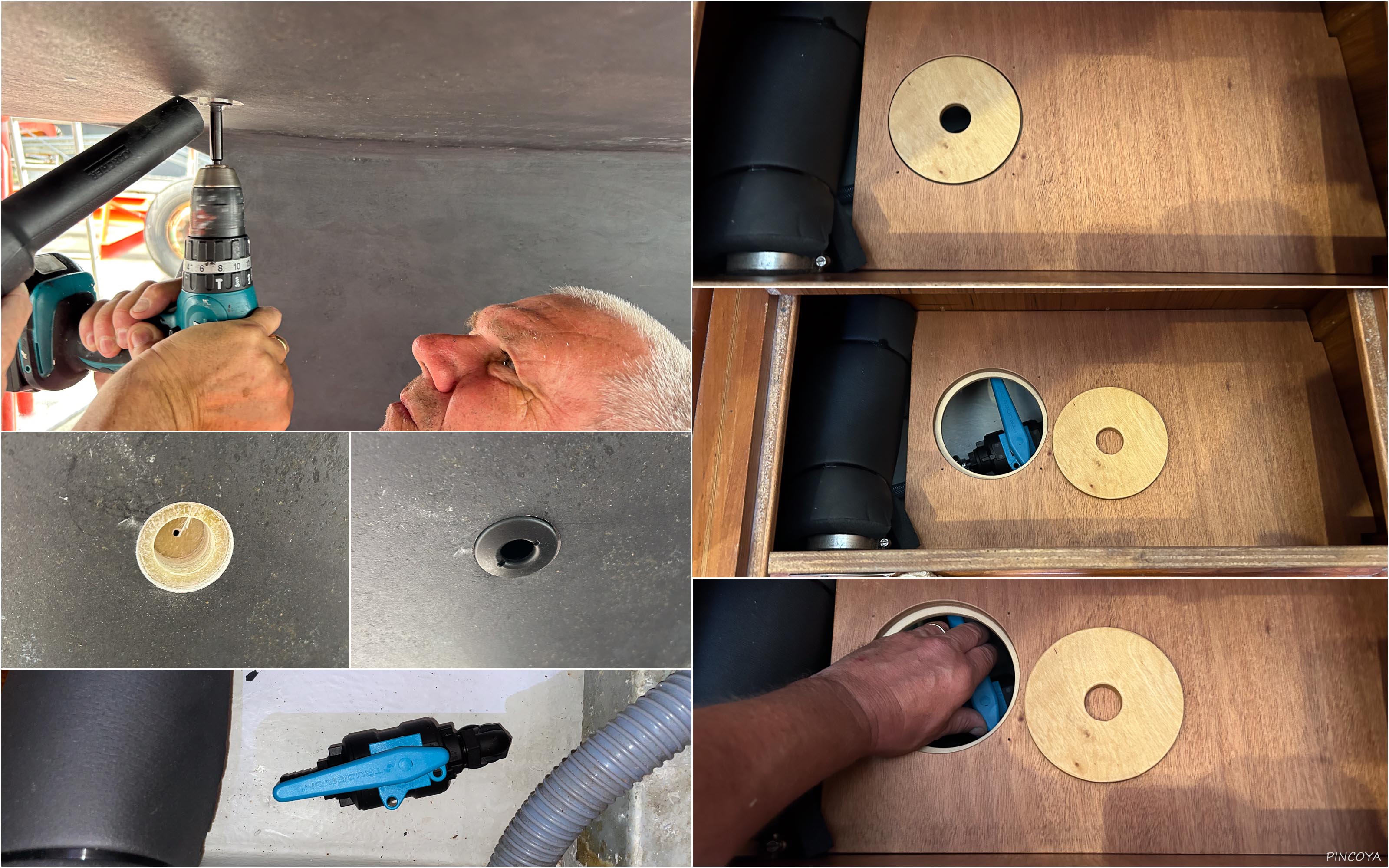

Der Zulauf, das Ventil und das Loch im Rumpf

Die beiden Kernfragen für den Zulauf des Wassermachers sind, wo sprudeln beim Segeln kaum noch Luftbläschen unter dem Rumpf herum und wo würden wir von innen noch einfach und ohne großen Aufwand an ein Seeventil kommen. Die erste Frage ist einfach beantwortet, die zweite erfordert einen Kompromiss. Je weiter hinten, desto besser, aber wo kommen wir auch noch halbwegs bequem an das Seeventil?

Der Motorraum ist ein No-Go, viel zu aufwendig, um dort jedesmal das Seeventil zu öffnen, wenn wir Wasser machen wollen. Direkt hinterm Kiel wäre es grundsätzlich auch ok, aber dann müssten wir jedes Mal die Sachen aus unserem »Vorratskeller im Salon« räumen. Auch doof. Schlußendlich entscheiden wir uns, den Zulauf steuerbordseitig im hinteren Drittel neben den Kiel zu setzen. Die Position ist gut, schön weit unten und hoffentlich immer noch weit genug hinten. An das Seeventil kommen wir dort vergleichsweise einfach heran, wir platzieren es direkt unter der Stufe zur Pantry. Dort müssen wir nur zwei Tupperdosen wegnehmen und durch ein neues Loch in dem Bodenbrett der Staukiste greifen.

Allerdings macht uns die Schlauchführung zum Wassermacher einiges Kopfzerbrechen. Wenn wir steuerbord unter der Spüle und dem Kühlschrank hindurch in den Schrank der Bugkoje gehen, kommen wir zu hoch. Das Seeventil liegt schön tief, diesen Vorteil wollen wir uns mit der Schlauchführung nicht gleich wieder vermasseln. Backbordseitig oder mittig ist gar kein Platz oder Durchkommen, das scheidet gleich aus. So designed die Capitana flugs eine kleine Abdeckung vor dem Herd in der Pantry und eine »Stufe« in der Bugkoje, genau dort, wo die Schuhe auf einer Schräge stehen und eh immer wegrutschen. So eine Stufe hat nicht nur den Vorteil, dass der Schlauch darunter verschwinden kann, sondern sie kann auch gleich noch als kleines Stauffach für z.B. unsere Lukenverriegelungen dienen, die bisher immer irgendwo liegen und dort dann nie auffindbar sind, wenn sie gebraucht werden. Alles nur Vorteile, ohne Frage, die den einzigen Nachteil deutlich überwiegen, dass der Schiffsjunge nun erst einmal eine solche Stufe und eine kleine Verkleidung für die Pantry bauen müssen. Doch beschlossen ist ja schon fast getan, die Sache mit dem Zulauf für den Wassermacher ist gelöst. Das Loch ist schnell gebohrt, das Seeventil zack angeschlossen und flugs ist auch die Verschauchlung gelegt. Nun muss alles nur noch dicht sein und der Schiffsjunge muss die Schmuckstufe und die Verkleidung noch schnell herbeizaubern. Dann ist auch diese Baustelle schon wieder Geschichte, so schnell kann es gehen. 😂

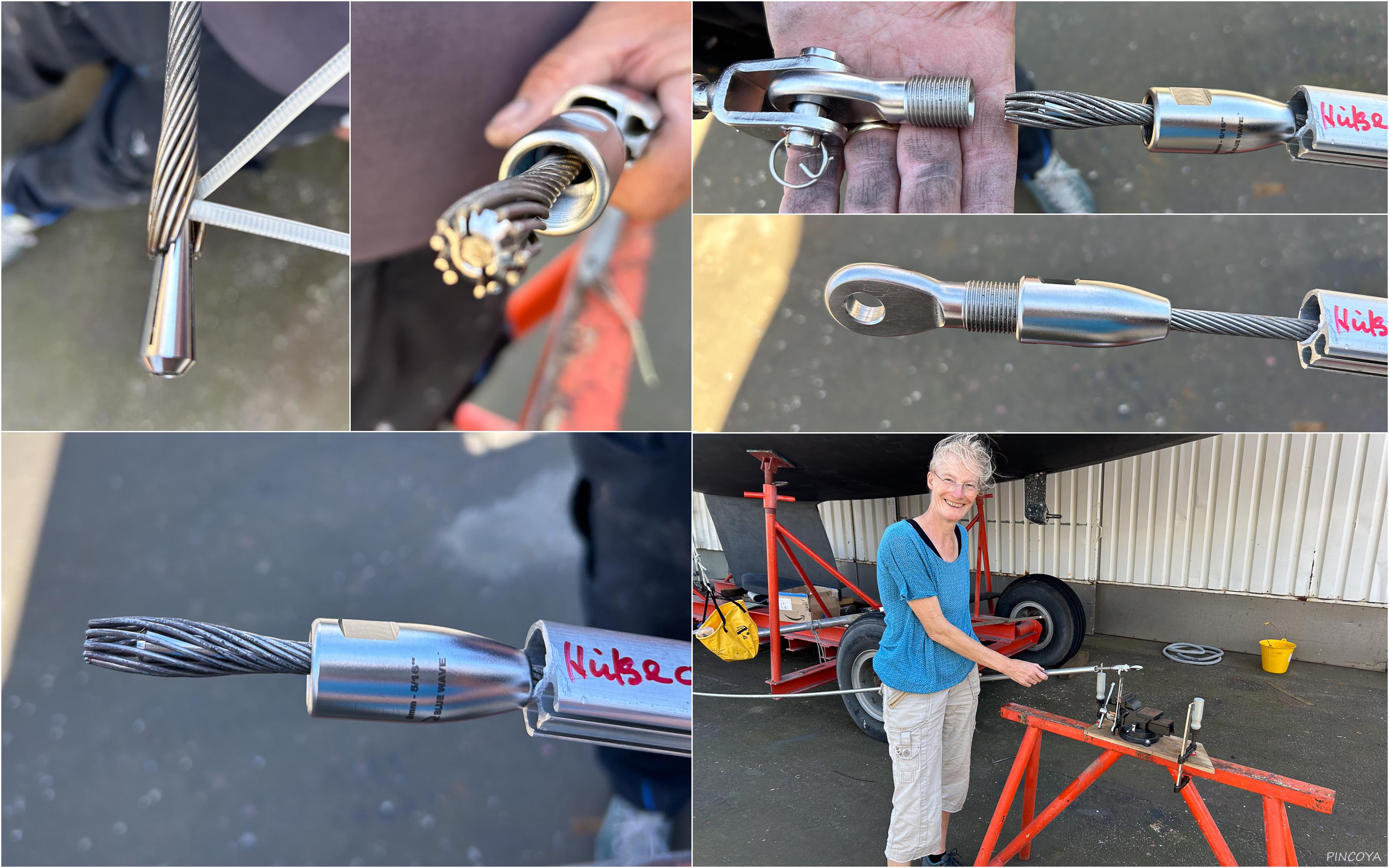

Bärenstark das Kutterstag

Das Kutterstag ist zwar nicht so ein ungewisser Angstgegner wie das Ruderlager, aber eben doch ein ewiges Ärgernis, seitdem wir den Auftrag dafür vergeben haben. Es ist definitiv ein Fehler, einfach so einen Auftrag zu vergeben und zu hoffen, dass man eine ordentliche Lösung bekommt. Unsere Idee, um das Kutterstag endlich mal vernünftig spannen zu können, ist ebenso einfach wie unkonventionell. Wenn sich der alte Harken-Furler schon unten nicht mehr vernünftig spannen lässt, dann spannen wir halt oben, denn dort ist noch genug Platz für einen Spanner.

Auf der Suche nach einem BlueWave-Händler finden wir in Hannover C.G. Ahrens. Das ist eine glückliche Fügung, denn so können wir uns direkt vor Ort genau das raussuchen, was wir brauchen und auch gleich probieren, ob wirklich alles zusammenpasst. Auch wenn man eine Lösung im Kopf hat, das Zusammenstellen der Einzelteile ist immer wieder ein Puzzle. Maße gibt es in Katalogen zwar reichlich, aber am Ende fehlt doch immer irgendetwas, um sicher zu sein, dass wirklich alles ineinander passt. Als wir bei C.G. Ahrens im Laden auftauchen, haben wir ja auch noch drei Baustellen. Das Wasserstag, die Backstagen und eben das Kutterstag. So verbringen wir zusammen mit Herrn Ahrens nicht nur eine Stunde in seinem Lager mit den vielen Schubladen, die alles zöllige und metrische enthalten, was einem Segler die Augen glänzen lässt. Stück für Stück stellen wir uns alles zusammen, lernen viel dazu und haben hinterher das gute Gefühl, alles genau so zu haben, wie wir es uns vorgestellt haben. Ohne die tolle Beratung und ohne die Möglichkeit, alle Teile wirklich ein erstes Mal vor Ort zusammenzufügen, wäre es viel schwieriger geworden und einiges hätte am Ende dann wohl doch nicht gepasst. Das neue Wasserstag ist ja schon längst eingebaut, aber der Umbau der Achterstagen wartet noch. Doch nun kommt erst einmal das Kutterstag.

Der Spanner ist in dieser Lösung zwar im wahrsten Sinne des Wortes das einzig wirklich spannende Ding, aber das Augterminal zum Schrauben mit Konus von BlueWave ist die eigentlich spannende Sache in dieser Lösung. Hin und her und für und wider. Pressen oder schrauben? Da gehen die Meinung auseinander. Viel Halbwissen und noch mehr Vermutungen treffen dabei auf wenig echte Erfahrungen. Grundsätzlich gibt es zwei Lösungen für Schraubterminals. Norseman und BlueWave, beide funktionieren sehr ähnlich und beide arbeiten inzwischen mit einem Konus. Durch den Konus quetschen die Schraubterminals den Draht nicht nur ein, sondern der Konus, der auf der Seele des Drahtes sitzt, macht es praktisch unmöglich, dass der Draht durch Zug aus dem Terminal gezogen wird. Was ja die generelle Befürchtung bei Schraubterminals ist.

Doch das Konzept mit dem Konus leuchtet ein. Je mehr Zug desto klemm. Und nun schrauben wir zum ersten Mal statt zu pressen. Das Pressen von Terminals haben wir uns schon mehrfach angesehen. Mit einer unglaublichen Punktkraft wird dabei das Terminal auf den Draht gewalzt und das Metall des Terminal wird in die äußeren Kardeelen des Drahtes gedrückt. Wenn es richtig gemacht wird, hält so etwas bestens. Aber eben nur, wenn es richtig gemacht wird. Selbst machen kann man so etwas natürlich nicht, dazu braucht man schon ein richtiges Maschinchen. So ist man immer auf einen Betrieb angewiesen, der so etwas machen kann. Und man muss entweder mit dem zu pressenden Teil dort hin oder ein mobiler Service kommt zu einem, um die Walzung vor Ort vorzunehmen. Und genau das sind die drei Dinge, die uns daran stören, die man aber beim Pressen oder Walzen gar nicht vermeiden kann.

Doch nun gibt es ja eben diese Schraubterminals. Ob Aug-, Gabel- oder Gewindeterminal ist egal, es gibt alles, was man braucht. Schraubterminals sind zwar teurer als Walzterminals, aber Schraubterminals sind wiederverwendbar, wenn man einen neuen Konus benutzt, den man für wenige Euro bekommt. Und … !!! Man kann es eben selbst und überall machen. Selbst auf einem Ankerplatz oder auf hoher See. Und genau das macht die ganze Sache im Handumdrehen dann schon wieder wesentlich preiswerter und vor allem problemloser als jedes gewalzte Terminal, denn es gibt keine Folgekosten. Unser kleines Wasserstag haben wir uns bei Ahrens auch pressen lassen, das war logistisch kein Problem. Aber die Aktion mit unserem Kutterstag ist durch das Schraubterminal absolut einfach und schnell über die Bühne gegangen.

Das Aufwendigste dabei war noch das Herunternehmen des Kutterstags selbst. Zu allem Überfluss war es auch noch recht stürmisch und die PINCOYA schwankte schon etwas unangenehm auf ihrem Trailer mit den Luftreifen. Wenn man daran geht, mit dem Trennschleifer einfach ein Stück von seinen Stagen abzuschneiden, dann zögert man doch unwillkürlich etwas und misst lieber noch einmal genau nach. Das Durchtrennen eines Wants oder eines Stags mit einer Flex geht in wenigen Sekunden. Wir hatten das ja noch nie ausprobiert, weil man ja auch an seinen Wanten und Stagen nicht mal einfach so herumsäbelt. Doch die Akku-Flex haben wir uns ja eigentlich genau dafür angeschafft, um uns im Fall der Fälle ohne einen Wantenschneider oder ohne eines dieser teuren Wantentrennschußgeräte von unserem Mast zu trennen. Es ist schon recht beruhigend nun zu sehen, wie einfach und gut sich mit einer Flex und entsprechenden Trennscheiben Wanten und Stagen schneiden lassen.

Doch dass ist nur ein kleiner Nebeneffekt dieser Aktion. Auf dem abgeschnittenen Ende des Stags üben wir erst einmal das Auffädeln des Konus. Es klappt auf Anhieb und ist total einfach. Nach wenigen Minuten ist das Schraubteminal dann auch auf dem richtigen Ende des Stags montiert. Schon nach 10 Minuten ziehen wir das fertige Kutterstag wieder hoch und schlagen es an. Hätten wir zwischendrin nicht noch dreimal nachgemessen und eine Probeverschraubung gemacht, hätte die ganze Aktion nur 15 Minuten gedauert.

Wir sind echt begeistert. Daran, dass sich das Terminal auch in der Praxis bewährt, haben wir keine Zweifel. In unsere Ersatzteil- und Reparaturkiste werden wir ganz sicher noch das ein oder andere Schraubterminal legen. Damit hätten wir uns in Martinique selbst behelfen können und viele tausend Euro sparen können.

Schleifen bis der Arzt kommt

Und dann gehen wir an unser Sorgenkind, die Bugkoje. In der Mittelkoje haben wir uns ja entschlossen, die Rumpfverkleidung aus Holzlatten einfach mit unserer Armaflex-Filz-Variante zu überkleben und so auch vollständig zu dämmen. Das hat auch gleich einen richtig großen Unterschied gemacht. Erstens sieht unsere Mittelkoje nun total wohnlich aus und zweitens ist sie wirklich kuschelig geworden. So ist die PINCOYA nach all den Baustellenmonaten wenigstens schon mal »partiell« wieder etwas wohnlicher geworden. Das genießen wir sehr und das ist auch für unser Gemüt und unsere Zuversicht mal ganz gut. Bisher haben wir ja immer nur noch größere Baustellen aufgemacht, doch nun schließen sich tatsächlich mal einige oder werden wenigstens kleiner. Das trägt schon sehr zu »einem guten Gefühl« bei.

Doch die Bugkoje ist echt noch so eine Nummer. Die Nässe des letzten Jahres hat ihr echt zugesetzt. Und schnell ist klar, dass es mit einem einfachen Anschleifen nicht getan ist. Das reicht gerade noch für die Verbundhölzer der Schapps, aber nicht mehr für das Teak-Vollholz der Rumpfverkleidung. Die Nässe ist tief in das Holz eingedrungen und es hat sich verfärbt. Die Stellen, die durchnässt waren, sind dunkler geworden und der Lack ist bröselig. Das war auch in der Pantry schon so, dort haben wir auch bis auf’s Holz alles heruntergeschliffen, nur dort sieht man es nicht so.

In der Bugkoje liegt die Verkleidung aber offen und so sind auch die dunklen Holzpartien nicht zu übersehen. Obwohl wir wirklich alles runterschleifen, können wir die dunklen Partien nicht beseitigen. Zwei Tage schleifen wir nur die Bugkoje, während der Kärcher versucht so viel Staub abzusaugen wie nur geht. Stunde um Stunde sitzen wir wenig meditativ im Schneidersitz in der Bugkoje und schleifen, schleifen und schleifen. Hinterher muss man wieder regelrecht laufen lernen, alle Gräten tun nach so einer Sitzung nur noch weh.

Doch das Schleifen ist nur der erste Teil. In Etappen lackieren wir danach alles wieder neu. Das Vollholz dreimal, das Leimholz »nur« zweimal. Die dunklen Verfärbungen bleiben, was soll ein Klarlack dagegen auch machen. Das ist schon etwas ärgerlich. Dennoch belassen wir es erst einmal dabei und dämmen nicht auch noch diese Bereiche. Wir wollen erst einmal »erleben«, wie sich unsere anderen Dämmungen so bewähren. Wenn die den erhofften Erfolg bringen, dann werden wir weitersehen. Auch für die Schapps haben wir schon gute Ideen, aber nun heißt es erst einmal »fertig werden«. Auch wenn einiges noch nicht optimal ist, wir müssen an vielen Stellen einfach mal einen Schnitt machen, um überhaupt noch im Juni halbwegs fertig zu werden, um loszukommen.

Die Rundreise

Der Rest ist kaum der Rede wert, frisst aber auch ohne Ende Zeit. So teilt sich der Mai ziemlich paritätisch in Bastelzeiten auf der PINCOYA und Bastelzeiten Zuhause auf. Ein vermeintlich kleines Problem führt dann aber doch noch zu einer lustigen, norddeutschen Rundreise. Unsere oberen beiden Segellatten sind angebrochen und das Besorgen von Ersatz gestaltet sich in Bremerhaven doch etwas schwierig. Wahrscheinlich auch, weil wir runde Segellatten haben. Bei Lindemann in Hamburg gibt es solche Segellatten. Allerdings nur am Stück in Längen von 6 oder 25 m. Da wir nur 1,05m und 2,15m brauchen, entscheiden wir uns für ein handliches 6m-Stück 😂.

Nun können wir aber als Privatpersonen nicht direkt bei Lindemann bestellen, also fragen wir wieder einmal bei Herrn Brouer von fockschot.de nach, ob er für uns nicht die Segellatten besorgen kann. Das hat bisher immer bestens geklappt und auch diesmal ist das kein Problem. Nur wegen der Speditionskosten fragt Herr Brouer dann doch lieber noch mal nach. Eine 6m-Segellatte kostet zwar nur 13 €, aber der Transport soll dann mit 93 € zu Buche schlagen 😳. Und selbst, wenn wir noch einige andere Dinge dazubestellen, bleibt dieses Missverhältnis einfach viel zu üppig. Deswegen schlägt Herr Brouer vor, dass wir die Segellatten ja auch selbst direkt bei Lindemann in Hamburg abholen könnten.

Da unsere Henriette ja ein Mini ist, bitten wir um etwas Bedenkzeit. Mit ihren üppigen 3,80m hat sie zwar schon viele Transportwunder für uns vollbracht, doch 3,80 sind ja nun immer noch etwas weniger als 6 m. Selbst wenn wir gleich vor Ort die benötigten Stücke absägen, bleiben immer noch gut 3 m, die wir eigentlich schon gerne im Stück belassen würden. Da eine Segellatte von 8mm aber keine stocksteife Stange ist, würde sie lustig auf und ab schwingen, wenn wir sie einfach auf den Dachträger schnallen. Die rettende Idee ist unser alter Surfmast. 4,75m sollten unserer Henriette noch wirklich gut stehen, schließlich gibt es ja auch viele Surfer, die einen Mini fahren. Der Plan ist, die Segellatten einfach in den Mast zu stecken. Und schon ist der Transport gesichert. Eine erste Anprobe des Surfmastes ist vielversprechend.

So bestellen wir gleich 2x 6m in 8mm und noch zusätzlich noch 1x 6m in 6mm als Zeltstange für unser Vorschiffzelt. Schließlich muss sich der Aufwand ja auch lohnen und eine gewisse Reserve an Segellatten ist ja auch immer gut. Und wenn wir schon eine norddeutsche Rundreise planen, dann können wir auch gleich noch bei Fockschot selbst etwas abholen und danach zu SVB fahren, und der Inox-Experte liegt so dann ja eh auf dem Weg. Also Hamburg, Buxtehude, Achim, Bremen und dann flott mal zack nach Bremerhaven.

Henriette sieht zwar mit dem aufgeschnallten Surfmast schon etwas aus wie Sir Lancelot auf dem Weg zu einem mittelalterlichen Rittertournier, aber der Transport klappt dann bestens.

Und dann ist schon Juni. Meinen Rentengeburtstag und das Ende unserer Zeit als Privatiers nähern sich mit großen Schritten. Nach den sieben dürren Jahren kündigen sich nun mehr als sieben fette Jahre an. Der ein oder andere wird sich fragen, ob unsere Planungen und Kalkulationen im erwerbslosen Raum eines Privatiers bis zum Eintritt in die deutlich dickere Rentneratmosphäre so hingekommen sind, wie wir uns das ausgerechnet hatten. Da können wir nur sagen, im Grunde genommen ja, doch vieles kam eben auch anders als geplant. Doch dazu schreiben wir später noch einmal etwas ausführlicher ein paar Zeilen. Nun ist erst einmal der Mai vorbei und wir setzen zum basteltechnischen Endspurt an.